锂电池净化车间工程管理咨询中易被忽视的五个关键点

在锂电池制造行业,净化车间是保障产品一致性、安全性与高性能的核心基础设施。专业的工程管理咨询能有效规避风险、控制成本并确保项目成功。在实际操作中,部分管理细节容易被忽视,可能为后续生产埋下隐患。以下是锂电池净化车间工程管理咨询中五个常被忽视的关键点:

1. 动态环境参数与工艺耦合性评估

许多咨询方案过于关注静态的洁净度等级(如ISO Class 7/8),而忽视了锂电池生产过程中,涂布、辊压、注液等关键工序会持续产生热量、溶剂挥发物与粉尘。管理咨询需深度评估工艺设备运行时的热负荷、产尘量与气流组织的动态交互,确保环境控制系统(如FFU、风管布局)具备足够的冗余与实时调节能力,防止局部微环境超标影响极片质量或电解液稳定性。

2. 材料与人员流线的“隐性交叉污染”防控

尽管物流与人流分离已是基本原则,但咨询中常忽略细节路径设计。例如,未充分规划废料(如边角料、废电解液)的退出通道,导致其与洁净物料流线潜在交叉;员工更衣缓冲间的设置未能有效区分“低洁净区→高洁净区”的单向性,可能通过衣物携带外部微粒。咨询需通过模拟仿真,对每一类物料、人员、废料的移动轨迹进行溯源分析,建立多维度的物理隔离与时间错峰机制。

3. 设施设备的“可维护性”前置设计

净化车间内的高效过滤器、风机、工艺管道等需要定期维护或更换。若咨询阶段未充分考虑维护通道的尺寸、吊装点位、隔离措施的可行性,可能导致后期维护时必须大面积停产甚至破坏围护结构。管理咨询应协同设计方,将维护操作空间、备用设备切换方案、快速检修接口等纳入前期布局规划,并制定相应的停产应急预案,最大限度降低维护对生产连续性的影响。

4. 环境监控系统的数据深度与预警逻辑

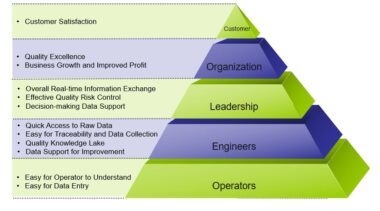

部署温湿度、压差、粒子计数器等传感器仅是基础。易被忽视的是数据的整合分析与预警策略。例如,不同区域压差关联性变化可能预示风平衡失效;粒子计数突增若与特定设备启停时间关联,可精准定位污染源。咨询工作应推动建立集成的环境监控平台,并基于工艺知识库设置多级预警阈值与根因分析逻辑,实现从“监测”到“预测性干预”的升级。

5. 变更管理的全生命周期覆盖

锂电池技术迭代迅速,产线升级、产品型号切换频繁。许多咨询方案仅聚焦于项目建设阶段,忽视了车间投产后工艺变更、设备增删对净化环境带来的连锁影响。专业的工程管理咨询应延伸服务,帮助企业建立“变更控制流程”:任何涉及布局、设备、材料的改动,均需预先评估其对气流组织、洁净等级、能耗的潜在影响,并进行必要的测试与验证,确保净化环境的持续合规性与稳定性。

****

锂电池净化车间不仅是“洁净的房间”,更是一个与动态工艺紧密耦合的复杂系统。高水平的工程管理咨询,应超越常规标准审核,深入到工艺交互、动态流线、全周期运维等细微却至关重要的层面。通过关注上述易忽视的五点,能够显著提升车间的可靠性、经济性与长期适应性,为锂电池的高质量制造筑牢根基。

如若转载,请注明出处:http://www.hdh999.com/product/55.html

更新时间:2026-02-24 04:41:40